|

|

Пути модернизации арматуры высокого давления

Обширный опыт, накопленный при эксплуатации и ремонте запорной и регулирующей арматуры во многих энергосистемах позволяет предложить ряд кардинальных мер, позволяющих исключить возникновение аварийных ситуаций, а именно: - Применение для изготовления наиболее ответственных деталей арматуры перспективных материалов

- Модернизация существующих конструкций арматуры

Комплексное внедрение предложенных мероприятий для повышения эксплуатационной надежности узлов арматуры при выполнении ремонта арматуры позволит:

Обеспечить безаварийную и надежную работу запорной и регулирующей арматуры Снизить эксплуатационные расходы, затраты на техническое обслуживание, а также сократить объемы ремонта арматуры за счет применения запасных частей с увеличенным сроком службы (по данным различных энергосистем, выход из строя арматуры, прошедшей модернизацию, сократился на 35-45%) Повысить первоначальные потребительские свойства ремонтируемой арматуры и продлить межремонтный ресурс более чем в два раза.

Замена штоков и шпинделей к вентилям и задвижкам запорной арматуры

Предлагается замена штоков и шпинделей к вентилям и задвижкам запорной арматуры типоразмеров Dy=10÷450, изготовленных из сталей имеющих низкую коррозионную и эрозионную стойкость (25Х2М1Ф, 38Х2МЮА) на детали из титановых или коррозионностойких жаропрочных сплавов.При изготовлении обойм, взамен традиционно применяемой стали 15Х1М1Ф, применяется жаропрочный коррозионностойкий хромоникелевый сплав типа ЭИ-961Ш.Сравнительные характеристики механических свойств указанных материалов при рабочей температуре приведены ниже в таблице. Анализ представленных данных показывает, что физико-механические свойства сплава ЭИ-961Ш превосходят традиционно используемые в энергетике (письмо АО «Фирма ОРГРЭС», исх. №113-35 от 10.07.2002 г.). Данное техническое решение одобрено АО «Фирма ОРГРЭС» и включено в Руководство по ремонту арматуры высоких параметров (РД 153-34.1-39.603-99, 2000 г.). | Параметры при температуре 500 °С | Марка материала | | 15Х1М1Ф | ЭИ-961Ш | | Предел прочности, кгс/мм2 | 47,0 | 60,0 | Предел текучести, кгс/мм2 | 31,0 | 55,0 | | Относительное удлинение, % | 19,0 | 15,0 | | Относительное сужение, % | 76,0 | 70,0 | | Ударная вязкость, кгс/см2 | 12,0 | 12,0 | | Длительная прочность, кгс/мм2 | 21,0 | 30,0 | | Предел ползучести, кгс/мм2 | 12,0 (t=540°C) | 20,0 |

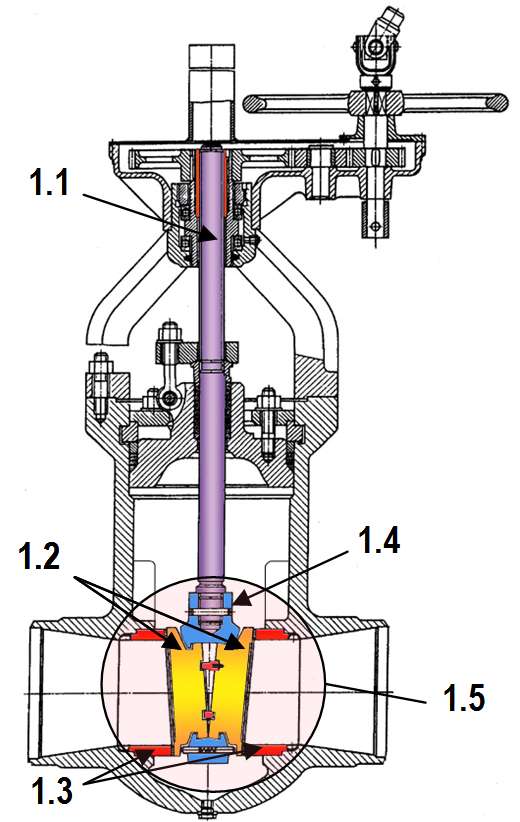

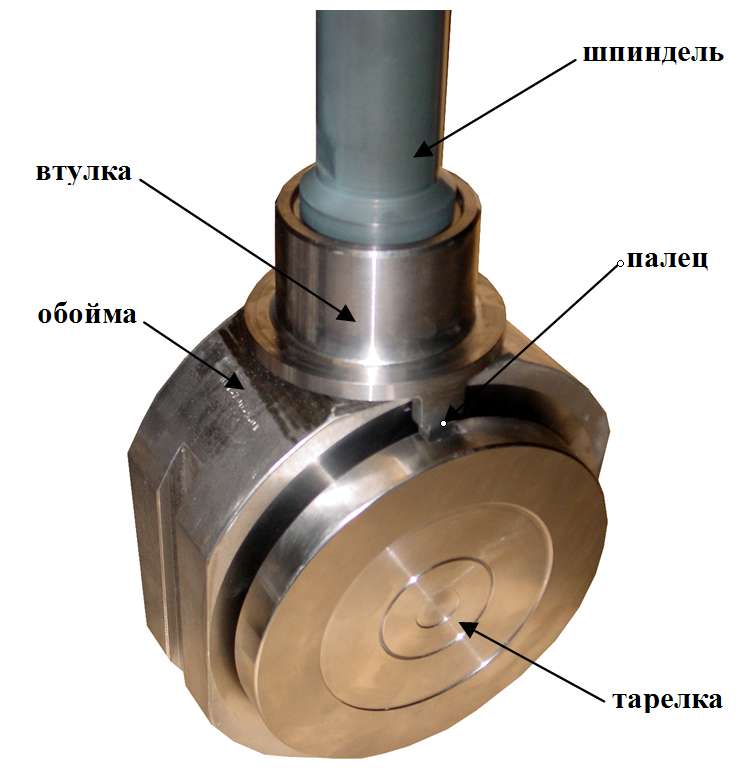

Модернизация затвора задвижек высокого давления

Анализ отказов паровых задвижек показал, что обрывы шпинделей и деформация обойм – основные дефекты, приводящие к аварийной ситуации. Это свидетельствует с одной стороны о недостаточных прочностных характеристиках используемых материалов, с другой – о наличии конструктивных недостатков. Анализ отказов паровых задвижек показал, что обрывы шпинделей и деформация обойм – основные дефекты, приводящие к аварийной ситуации. Это свидетельствует с одной стороны о недостаточных прочностных характеристиках используемых материалов, с другой – о наличии конструктивных недостатков.

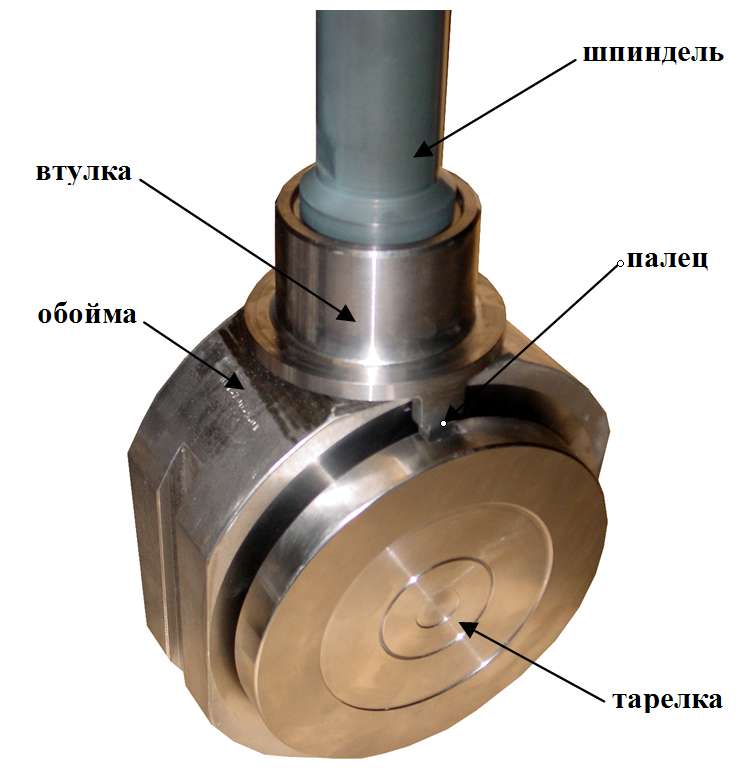

Предлагаемый НПП «АРМС» вариант модернизированного узла позволяет исключить применение крайне ненадежных подпружиненных фиксирующих штифтов и использовать дополнительную втулку, выполненную заодно с «мощными» пальцами, нижняя часть которых входит в пазы, профрезерованные на цилиндрической части тарелок. Данная конструкция при минимальной доработке обоймы и тарелок даёт возможность придать задвижке принципиально новые высокие потребительские качества.

Мероприятия для повышения эксплуатационной надежности узлов арматуры

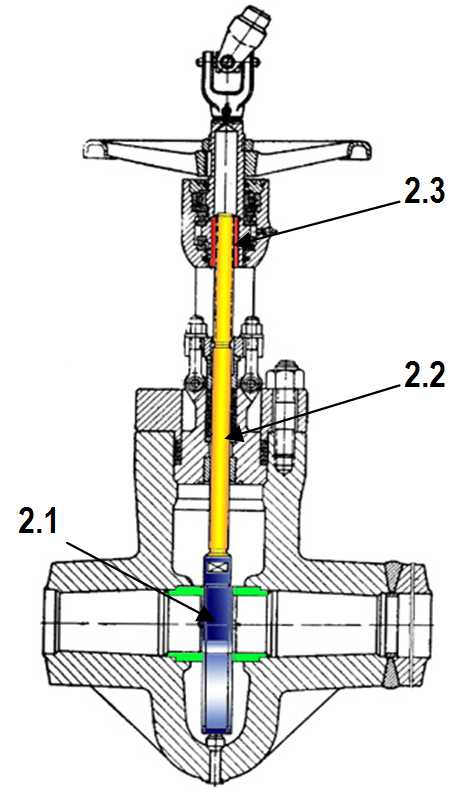

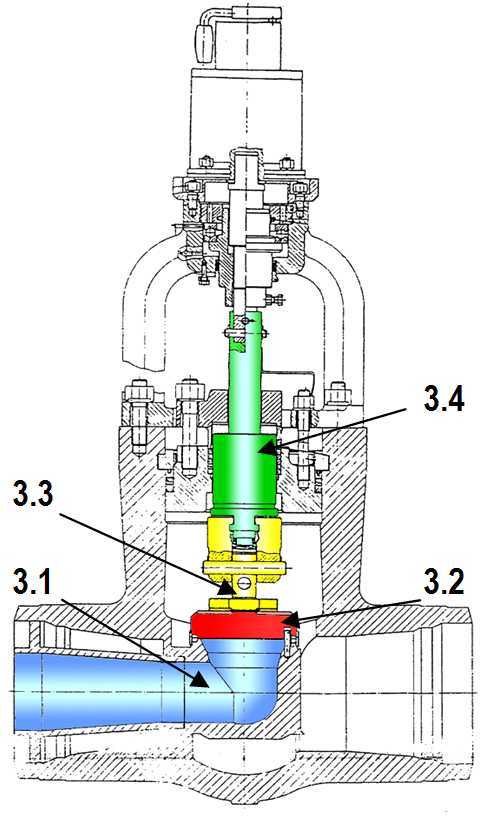

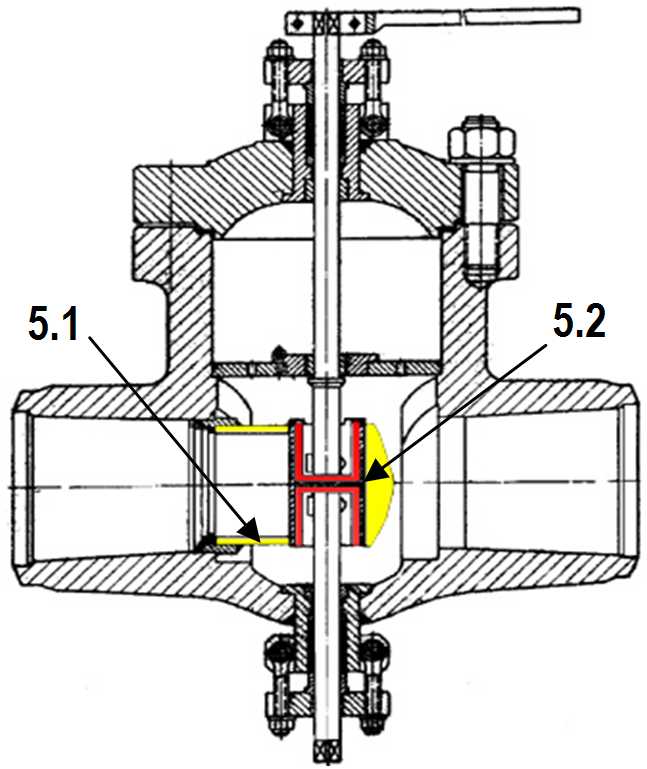

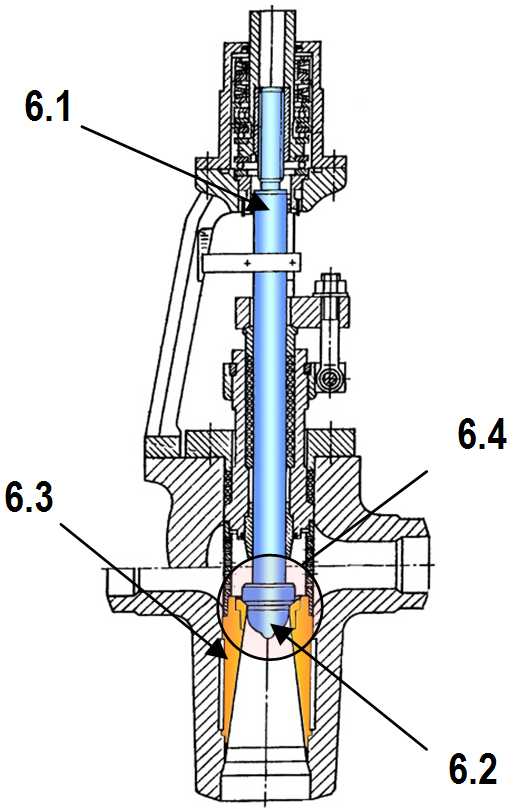

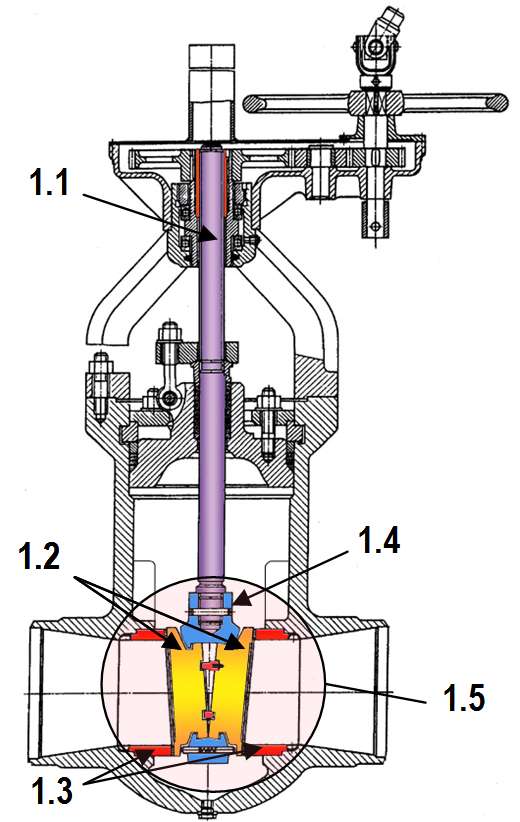

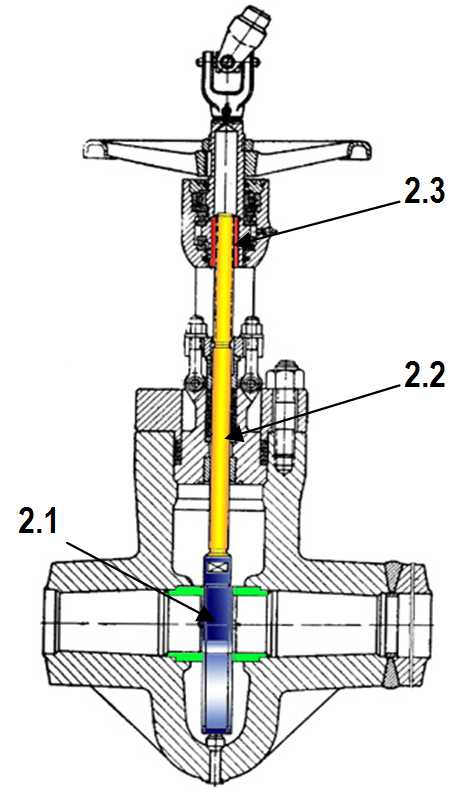

| 1. Задвижки |  | 1.1 | Шпиндель | Коррозионностойкий жаропрочный титановый сплав, термическое оксидирование поверхности или сталь ЭИ-961Ш с азотированием | | 1.2 | Тарелки | Сталь ЭИ-961Ш с азотированием уплотнительных поверхностей | | 1.3 | Седла | Сталь 12Х18Н10Т с наплавкой ЦН-6 | | 1.4 | Обойма | Сталь ЭИ-961Ш | | 1.5 | Затвор | Замена подпружиненных штифтов стопорной втулкой | | 2. Регулирующие шиберные клапаны |  | 2.1 | Шибер | Сталь ЭИ 961Ш с азотированием уплотнительных поверхностей (поверхностная твердость ≥86HRN15) | | 2.2 | Шток | Коррозионностойкий жаропрочный титановый сплав, термическое оксидирование поверхности или сталь ЭИ-961Ш с азотированием | | 2.3 | Резьбовая

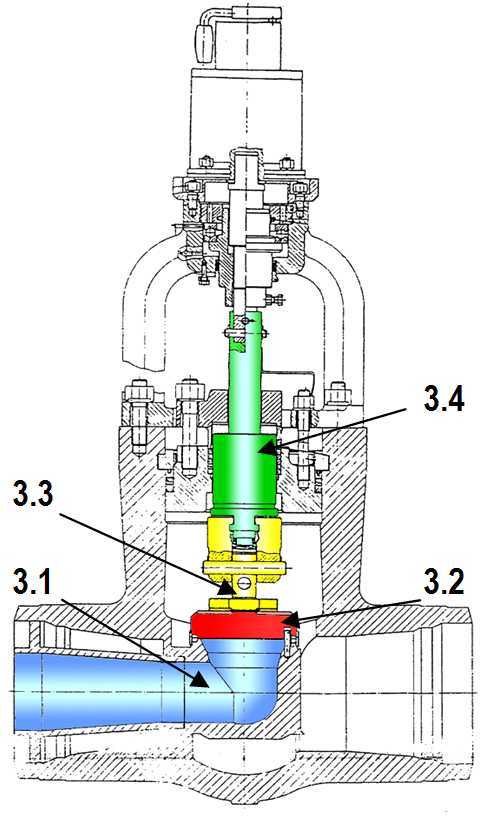

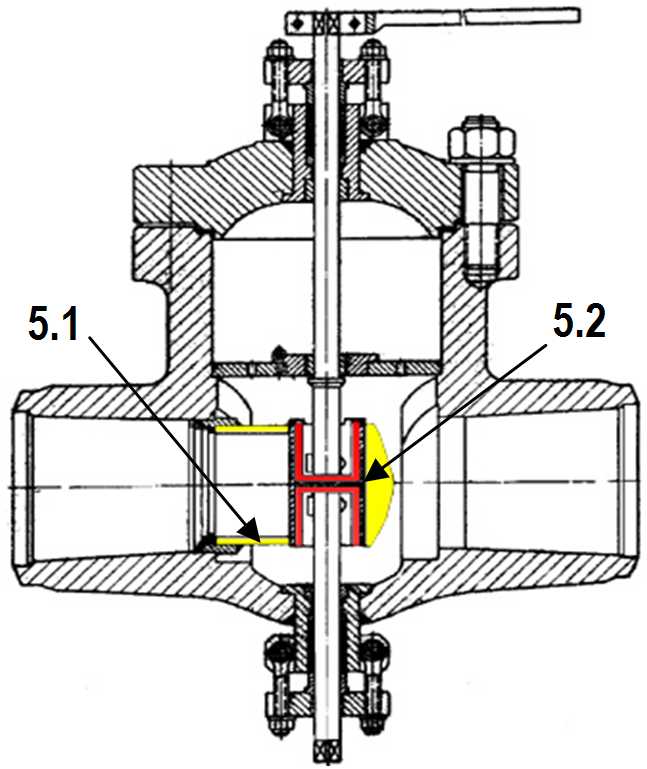

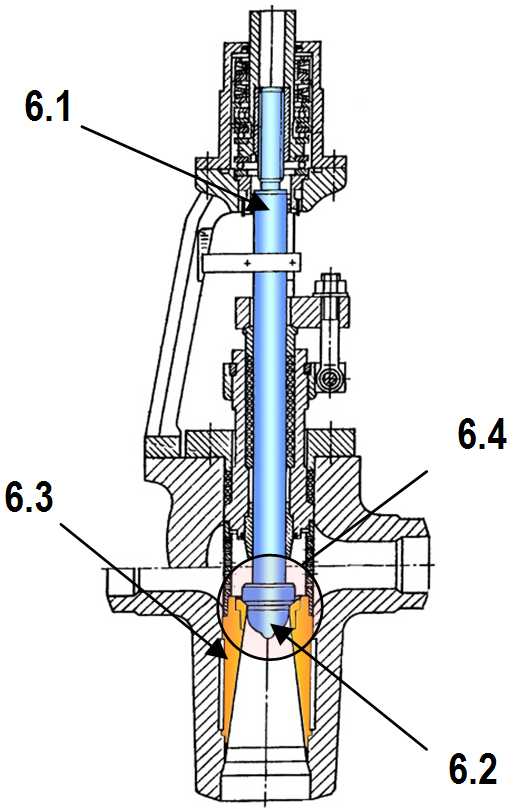

втулка | Оловянистая бронза БрОФ7-0,02 и БрОФ10-1 | | 3. Клапаны поворотно – дисковые |  | 3.1 | Стакан | Установка в стакане защитной рубашки из стали Х18 | | 3.2 | Седло | Коррозионностойкий жаропрочный титановый сплав, термическое оксидирование поверхности или сталь ЭИ-961Ш с азотированием | | 3.3 | Золотник | Сталь ЭИ 961Ш с азотированием уплотнительной поверхности | | 3.4 | Шток | Коррозионностойкий жаропрочный титановый сплав, термическое оксидирование поверхности или сталь ЭИ-961Ш с азотированием | | 4. Клапаны впрыска игольчатые и плунжерные |  | 4.1 | Шарнирное соединение штока и иглы | Замена жесткого соединения штока с иглой на шарнирное | | 4.2 | Шток, игла | Коррозионностойкий жаропрочный титановый сплав, термическое оксидирование поверхности или сталь ЭИ-961Ш с азотированием | | 4.3 | Седло | Сталь ЭИ-961Ш с азотированием | | 5. Регулирующие клапаны ПВД с поворотным цилиндрическим золотником |  | 5.1 | Гильза | Сталь ЭИ-961Ш | | 5.2 | Золотник | Коррозионностойкий жаропрочный титановый сплав, кольцевые канавки на наружной рабочей поверхности. Обеспечение зазора между золотником и гильзой 0,15…0,20 мм на диаметр | | 6. Запорно-дроссельный клапан ПСБУ |  | 6.1 | Шток | Сталь ЭИ-961Ш | | 6.2 | Игла | Сталь ЭИ-961Ш | | 6.3 | Седло | Сталь 12Х18Н10Т с наплавкой электродами ЦН-12 | | 6.4 | Узел затвора | Обеспечение соосности иглы и седла | | 7. Клапаны впрыска поворотно-дисковые | | | | Диск (седло) | Сталь ЭИ-961Ш с азотированием | | | Золотник, шток | Коррозионностойкий жаропрочный титановый сплав, термическое оксидирование поверхности или сталь ЭИ-961Ш с азотированием | | 8. Клапаны узла встроенных сепараторов | | | | Шибер, седло | Сталь ЭИ 961Ш с азотированием уплотнительной поверхности | | | Шток | Коррозионностойкий жаропрочный титановый сплав, термическое оксидирование поверхности или сталь ЭИ-961Ш с азотированием | | 9. Клапаны рециркуляции питательных насосов | | | | Золотник | Коррозионностойкий жаропрочный титановый сплав | | | Седло | Сталь ЭИ-961Ш |

|

Анализ отказов паровых задвижек показал, что обрывы шпинделей и деформация обойм – основные дефекты, приводящие к аварийной ситуации. Это свидетельствует с одной стороны о недостаточных прочностных характеристиках используемых материалов, с другой – о наличии конструктивных недостатков.

Анализ отказов паровых задвижек показал, что обрывы шпинделей и деформация обойм – основные дефекты, приводящие к аварийной ситуации. Это свидетельствует с одной стороны о недостаточных прочностных характеристиках используемых материалов, с другой – о наличии конструктивных недостатков.