| Главная | Турбинное оборудование | Котельное оборудование | Публикации и отчеты |

|

Новости

28.12.2022 - Выполнен ремонт сотовых уплотнений 1-9 ступеней ЦВД п/т ПТ-50-130/8 АО «Монди СЛПК»07.12.2022 - На Ново-Иркутской ТЭЦ введен в эксплуатацию турбогенератор с модернизированным ЩКА 03.06.2020 - Выполнен ремонт надбандажных сотовых уплотнений ЦВД турбины Р-20/40-130/30 Казанской ТЭЦ-3 03.06.2020 - Выполнен ремонт надбандажных сотовых уплотнений ЦВД п/т Т-110-130 Набережночелнинской ТЭЦ Все новости |

Вентили высокого давления Dу-10, Dу-20

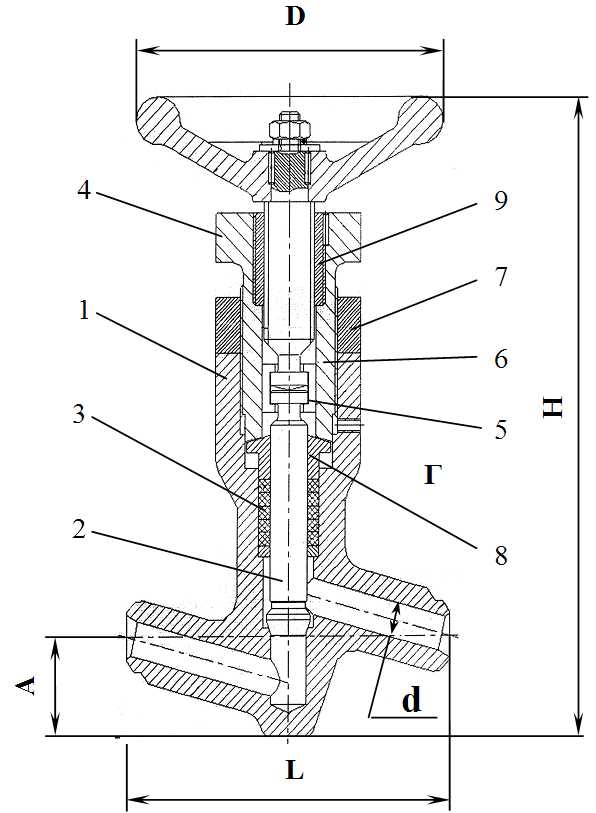

Вентили серии 652.9070.4010 и 652.9070.4020 разработаны НПП «АРМС» (патент №30907) и предназначены для установки на трубопроводы с параметрами рабочей среды Р≤38МПа, Т≤560С и, в соответствии с разрешением Федеральной службы по экологическому, технологическому и атомному надзору, могут использоваться в качестве запорной арматуры на технологических линиях электростанций. При этом рабочей средой могут являться как вода, так и пар. Корпус вентиля (поз. 1) - изготавливается из хромоникелевой стали ЭИ-712 (12Х2НВФА), имеющей повышенные прочностные характеристики - σ0,2 = 90 кгс/мм2, σВ = 100 кгс/мм2, что на 40-45% превосходит аналогичные показатели для стали 12Х1МФ. Корпус вентиля термоупрочнен на всю толщину (HRC=48), что позволяет выполнить седло без применения наплавок типа ЦН-6 непосредственно в корпусе. Шток (поз. 2) – изготавливается из титанового сплава. Коррозионная стойкость титановых сплавов многократно превосходит аналогичный показатель сталей 38ХМЮА и 25Х2М1Ф, что позволяет применять их без азотирования поверхности сальниковой части и наплавки ЦН-12 на коническую часть штока. Механические свойства титановых сплавов соответствуют механическим свойствам стали 25Х2М1Ф и превосходят механические свойства стали 38ХМЮА. Для повышения износостойкости штока его рабочая поверхность подвергается термическому оксидированию с созданием поверхностного слоя твердостью HRC≥48. Уплотнительные кольца (поз.3) из терморасширенного графита позволяют повысить плотность и износостойкость сальникового уплотнении, а также снизить усилия на маховике вентиля. Шпиндель (поз. 4) выполнен из стали 20Х13, что обеспечивает долговечность работы резьбового соединения в условиях высокой температуры и влажности. Остальные ответственные детали вентилей серии 652.9070.4010 и 652.9070.4020, такие как сухари (поз. 5), втулка (поз. 6), гайка (поз. 7) и грундбукса (поз. 8) изготовлены из жаропрочной коррозионно-стойкой стали ЭИ-961Ш. Резьбовая втулка (поз. 9) в целях снижения усилия на маховике выполнена из бронзы БрАЖМц10-3-1,5. Для контроля за состоянием сальникового уплотнения в корпусе вентилей имеется отверстие Г. Основными преимуществами вентилей серии 652.9070.4010 и 652.9070.4020 являются:

Вентили серии 652.9070.4010 и 652.9070.4020 отличаются высочайшей эксплуатационной надёжностью. В настоящее время данные вентили находятся в эксплуатации в энергосистемах «Мосэнерго», «Татэнерго», ОГК-1, ОГК-4 и др. в количестве более 11000 штук. |

||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||